- Produksjonskapasitet: 40-60 Caps /min

- Hettestørrelse: 10-50/35-140mm

- Flaskediameter: 35-140mm

- Flaskehøyde: 38~300mm

- Størrelse (L×B×H): 1000×800×1200mm

- Vekt: 100 kg

Grunnleggende parametere

| Type | VK-FC |

| Produksjonskapasitet | 40-60 kapper /min |

| Caps størrelse | 10-50/35-140 mm |

| Flaske diameter | 35-140 mm |

| Flaskehøyde | 38~300 mm |

| Størrelse (L×B×H) | 1000×800×1200mm |

| Vekt | 100 kg |

Funksjoner:

Automatisk skrukorkmaskin med manuell lokkmating er den siste forbedringen av en ny type lokkmaskin. Fly elegant utseende, smart,

capping hastighet, høy pass rate, brukt på mat, farmasøytisk, kosmetikk, plantevernmidler, kosmetikk og andre industrier av forskjellige-formede skrukork flaske.

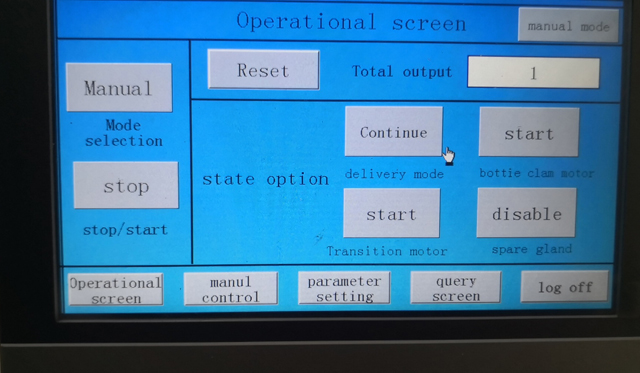

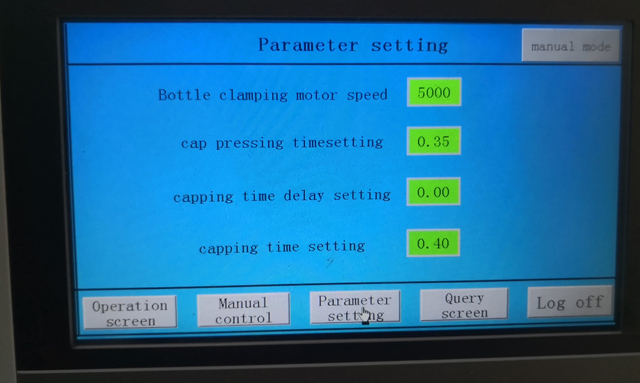

Fire hastighetsmotorer brukes til deksel, flaskeklemme, overføring, lokk, maskin høy grad av automatisering, stabilitet, enkel å justere, eller erstatte flaskekorken når det ikke er reservedeler, bare foreta justeringer for å fullføre.

- Dette skrulokkmaskineriet Egnet for automatisk tildekking i kosmetikk, medisin og drikke, etc.

- Fin, enkel å betjene.

- Konkurransedyktig pristilbud.

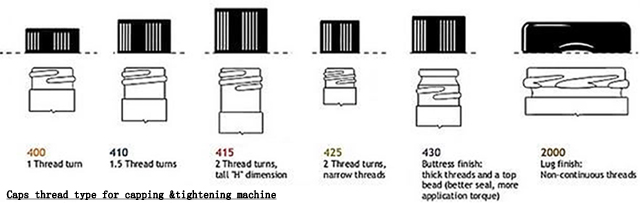

hetter til skrulokkmaskin

flasker med kork for inline skrulokkmaskin

Sitat: FOB (Shanghai) er basert på tilbudet nedenfor

Pakke: Hver maskin pakket inn av PO-film, deretter pakket til standard trekasse.

Produksjonsleder: 20 virkedager etter å ha mottatt forskuddsbetalingen 30 %, de andre 70 % betalingen samles inn før forsendelse

Garanti: For hele maskinen krever den 1 års garanti. (Untatt fra garantien er problemer på grunn av ulykker, feilbruk, feilaktig bruk, lagringsskade, uaktsomhet eller modifikasjon av utstyret eller dets komponenter. Den lett ødelagte reservedelen er heller ikke inkludert i garantien)

Installasjon: Etter at maskinen kommer til fabrikken din, hvis du trenger det, vil teknikeren vår gå til ditt sted for å installere og teste maskinen og også trene arbeideren din til å betjene maskinen (tidspunktet for tog avhenger av din arbeider). Utgiftene (flybillett, mat, hotell, reiseavgift for ditt land) skal stå på kontoen din, og du må betale for teknikeren 150 USD per dag. Du kan også gå til fabrikken vår for å trene.

Etter service: Hvis du får problemet på maskinen, vil vår tekniker dra til ditt sted for å fikse maskinen så snart som mulig. Kostnaden skal stå på kontoen din (som ovenfor).

Hva er kappemaskinen (strammingsmaskinen)?

Kapslingsmaskiner er et avgjørende produksjonsstadium for mange bransjer, og sikrer at produktene når kundene uten lekkasje eller ødeleggelse. Selv om lokkmaskiner følger det samme generelle prinsippet om å vri lokker på beholdere, gjør den økende kompleksiteten til moderne produktdesign det vanskelig å finne den beste maskinen. For å hjelpe deg med å navigere i alternativene, beskriver denne veiledningen hvordan lokkstrammingsmaskiner fungerer og forklarer de viktigste fordelene og ulempene ved hver type.

Flasker og beholdere passerer inn i lokkemaskinen, som bruker en rekke forskjellige metoder for å stramme hettene. Hver av disse teknikkene har sine egne fordeler og ulemper som avhenger av beholderen, typen og størrelsen på hetten, og om maskinen fungerer med en enkelt produktlinje eller må tilpasses flere produkter.

Inline skrulokkmaskiner

Inline skrulokkmaskiner, også kjent som spindelkappere, er spesielt vanlige fordi det er relativt enkelt å justere maskinene for å takle forskjellige hettetyper og størrelser. Maskinene bruker tre eller fire strammeskiver for å snurre lokket mens beholderen passerer nedover transportøren, og sidebelter griper flasken tett for å stoppe den fra å rotere og opprettholde en stabil, oppreist posisjon.

Inline-maskiner er relativt enkle å sette opp, og operatøren kan manuelt justere dreiemomentet og også matehastigheten på beltet, griperen og hetten. Men selv om det siste settet med strammeskiver inkluderer en clutch, er det vanskelig å opprettholde konsekvent dreiemoment. Følgelig kan hettens tetthet variere, og risikere en for tett hette som viser seg å være vanskelig for forbrukere å skru av, eller en løs hette som kan forårsake produktlekkasje og ødeleggelse.

Inline-maskiner kan takle en rekke hettetyper, inkludert sportshetter, pumpehetter og utløserhetter, selv om de kan trenge en spesialisert hettemater eller en menneskelig operatør for å plassere hettene på beholderen klar til å strammes.

En annen stor fordel med inline-matere er muligheten til å montere dem over en eksisterende transportørseksjon, noe som gjør det enkelt å integrere dem i en produksjonslinje.

Hva du bør vite om dreiemoment (applikasjonsmoment):

Variasjoner introduseres ofte også av inline- og chuckcapping-utstyr. Endringer i magnetiske / elektriske eller pneumatiske innstillinger på chuckkappehoder og hastigheten / trykket som påføres av de inline spindel- / beltetypene dekkestasjonene kan påvirke påføringen og fjerningsmomentet.

I et produksjonsmiljø er påføringsmomentet vanligvis ukjent, men kapperchuckene eller spindelsystemet justeres i henhold til resultatene av frigjøringsmomentet. Vanligvis, jo høyere påføringsmoment, jo høyere gjengebruddsmoment. Dette gjelder opp til strimmelmomentet når gjengene bryter / deformeres irreversibelt under strammesyklusen for hetten.

Hvis produsenten av lokket/flasken ikke oppgir anbefalte dreiemomentspesifikasjoner, er det best å starte med en påføringsmomentinnstilling som tilsvarer korkdiameteren i mm delt på to (i lbfin). Frigjøringsmomentet/påført dreiemomentkvotient avhenger av den spesifikke utformingen av hetten/flasken/foringen og kontrollen av de tidligere oppførte variablene. Det er vanligvis i området 0,6–0,9, høyere for glass og lavere for plastflasker.

Det er ikke uvanlig å se verdier utenfor dette området, men ekstremt høye kvotienter indikerer vanligvis tilstedeværelsen av dreiemomentfeil introdusert i dreiemomentmålingen. Ettersom det kontinuerlig stilles krav om at alle produkter skal ha forlenget holdbarhet, forbedret ergonomi, lavere kostnader og forbedret utseende, fortsetter bruksproblemer å dukke opp. For å oppnå maksimal holdbarhet må lukkingen skape best mulig tetning og den eneste måten å sikre dette på er gjennom kontinuerlig overvåking av frigjøringsmoment ved produksjonslinjen.

En rekke forskjellige variabler kan skape et parasittisk dreiemoment mellom gjengene, endre dreiemomentresultatene eller desensibilisere den automatiserte utløsningsmomentmålingen av gjengede lukkinger. For å overvinne disse problemene er det viktig å forstå alle variablene som påvirker dreiemomentet mellom gjengede lukkinger, optimalisere byttedeler og konfigurasjonen av momenttestingsutstyret tilsvarende.