- Modell: VK-TFS-005U

- Strømforsyning: AC220V 50/60HZ enkeltfase

- Strømforbruk: 2,6Kw

- Arbeidslufttrykk: 0,6Mpa

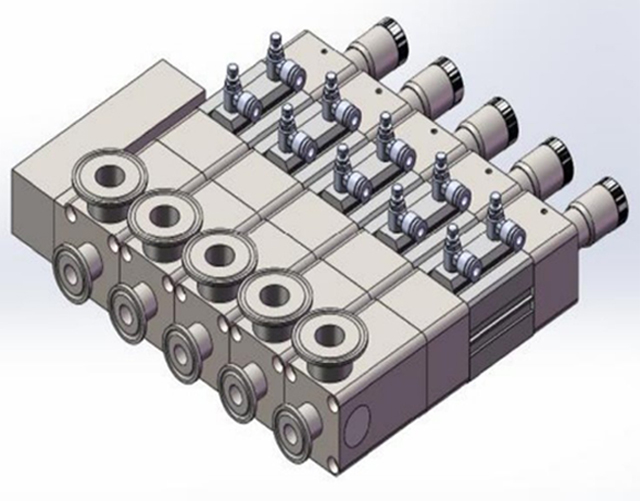

- Påfyllingspumpe: 5 sett med keramiske pumper

- Egnet materiale: Essens eller vannlignende produkter

- Egnet rørmateriale: PE (må motta striperørprøver først for maskintest)

- Fyllingsområde: 0,3-10ml Fyllingsnøyaktighet: ±0,5 %

- Maks. Tetningslengde.: 140mm Maks. høyde: 120mm

- Kapasitet: 15-20 rørstrimler/min

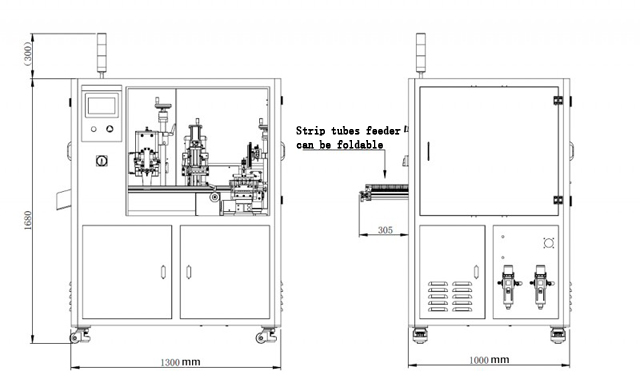

- Dimensjon: 1300*1300*1950mm

- Pakkestørrelse: 1450*1350*1890mm

- Bruttovekt: 514Kg

- HS-kode: 84223090

Plastrørforseglingsmaskiner brukes i en produksjonslinje for å hermetisk forsegle plastrør som inneholder forskjellige væske- eller gelprodukter, inkludert matingredienser, kosmetikk, lim og farmasøytiske kremer og medisiner.

Plastrør er forseglet på en rekke måter avhengig av typen rørmateriale og produktet i røret. Forseglingsmetoder inkluderer varmluftforsegling, ultralydforsegling, impulsforsegling og varmkjeveforsegling.

For eksempel er komposittrør laget med en kombinasjon av tynne aluminium- og plastmaterialer lagdelt sammen for å danne et sterkt, fleksibelt rør. Disse typer tuber brukes ofte som tannkremtuber, som sannsynligvis er de mest populære tubetypene som kjøpes hver dag av forbrukere fra butikker og supermarkeder.

Grunnleggende parametere

- Modell: VK-TFS-005U

- Strømforsyning: AC220V 50/60HZ enkeltfase

- Effekt: 2,6Kw

- Arbeidslufttrykk: 0,6Mpa

- Påfyllingspumpe: 5 sett med keramiske pumper

- Egnet materiale: Essens eller vannlignende produkter

- Egnet rørmateriale: PE (må motta striperørprøver først for maskintest)

- Fyllingsområde: 0,3-10ml

- Fyllingsnøyaktighet: ±0,5 %

- Maks. Tetningslengde.: 140mm

- Maks. høyde: 120mm

- Kapasitet: 15-20 rørstrimler/min

- Dimensjon: 1300*1300*1950mm

- Pakkestørrelse: 1450*1350*1890mm

- Bruttovekt: 514Kg

- HS-kode: 84223090

- Maskinhus: 304# rustfritt stål

Arbeidsprosessen for rørfylling og forsegling

Tomme rør bæres til en rørfyllingsmaskin med åpen ende og holdes i en trakt for automatisk mating inn i fyllemaskinen. I noen tilfeller kan åpne rør legges til fyllemaskiner for hånd for mindre serier og testprøveproduksjon. Noen produksjonslinjer bruker høyhastighets robotmaskiner for å laste rør inn i fyllemaskinpukkene.

Når et rør er plassert oppreist med den åpne enden opp i en puck, senkes en dyse ned i den åpne enden av røret for å blåse ionisert luft inn i røret for å fjerne rusk, som deretter fjernes ved vakuum.

Røret er da klart til å fylles, og en dyse vil senke seg ned i den åpne enden av røret for å dispensere produktet rent, og holde seg omtrent på produktnivået i røret for å unngå kontakt med produktet og for å beholde forseglingsområdet til rør rent og fritt for produktsprut.

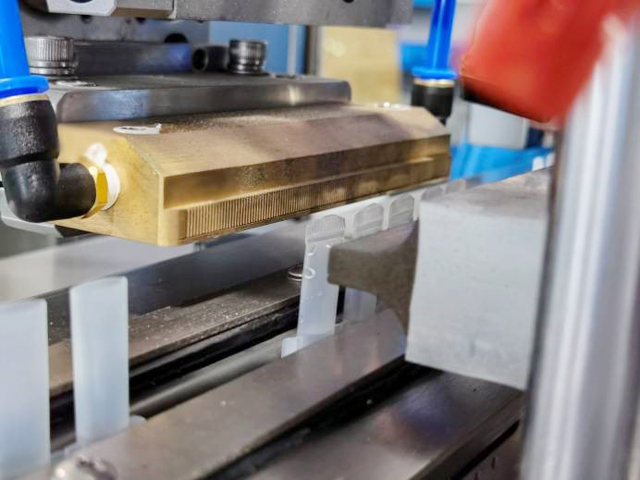

Når røret er fylt med riktig mengde produkt, vil det bli flyttet til en plastrørforseglingsmaskin hvor varm luft blåses forsiktig rundt den åpne enden av røret for å myke opp plasten.

Røret vil deretter fortsette å bli forseglet hvor tetningskjever vil klemme de varme plastveggene i røret sammen. Fordi enden av røret har blitt varmet opp av varm luft, vil de to veggene sveises sammen og holde de to sidene sammen og forsegle røret lukket.

Varmforseglingskjever kan ofte utstyres med utskiftbare tegnstempler for å trykke en batchkode, opprettelsesdato eller bruksdato/utløpsdato i den krympede plastforseglingen.

Røret vil deretter trimmes der overflødig plast vil bli kuttet bort fra forseglingen for å gi et rent estetisk utseende og finish til røret. Ferdige rør kan deretter inspiseres før de pakkes inn i ytterligere emballasje, for eksempel esker eller merkeemballasje.

Hoveddeler:

Berøringspanel: WEINVIEW, Kina, Taiwan

Fotoelektrisk bryter: Omron, Japan

Maskin-PLS: Mitsubishi Japan

Keramiske pumper berøringsskjerm og PLS: Coolmay China

Servomotor og sjåfør: Lichuan Kina

Trinnmotor og sjåfør: Leadshine China

Sylinder og magnetventil: AirTac Taiwan

Funksjoner

- Maskinen er spesialdesignet for 5 i 1 rør, egnet for masseproduksjon av 5 i 1 rør.

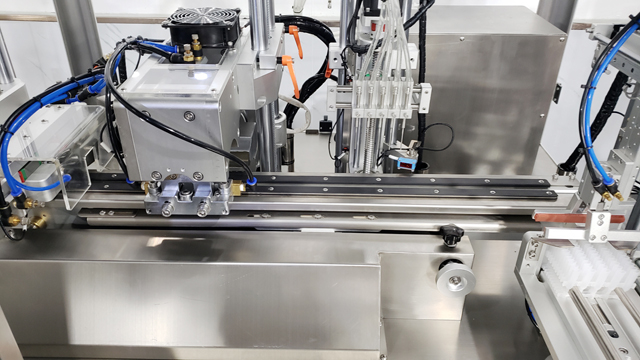

- Manuell sondemating, automatisk fylling, forsegling, endetrimming.

- Vedtar ultralydforseglingsteknologi, ingen behov for oppvarmingstid, mer stabil og pen forsegling, ingen forvrengning og lav avvisningsrate mindre enn 1%.

- Uavhengig FoU for digital ultralyd automatisk sporing av elektrisk kontrollboks, ingen behov for manuell justering av frekvensen, med strømautomatisk kompensasjonsfunksjon, unngå reduksjon av strøm etter lang tids bruk. Kunne fritt justere kraften basert på rørmateriale og størrelse, stabil og minimal feilfrekvens, forlenge levetiden enn den vanlige elektriske boksen.

- PLS med berøringsskjermkontrollsystem, gir vennlig driftsopplevelse.

- Laget av 304 rustfritt stål, syre- og alkalibestandighet, korrosjonsbestandighet.

- Standard utstyrt med peristaltisk pumpefyllingssystem, fylling med høy nøyaktighet og egnet for væskefylling.

- Ingen rør, ingen fylling, ingen rør, ingen tetningsfunksjon, noe som reduserer maskinen og muggtapet.

- Kamindekseringssystem kunne posisjonere nøyaktig for seks arbeidsstasjoner.

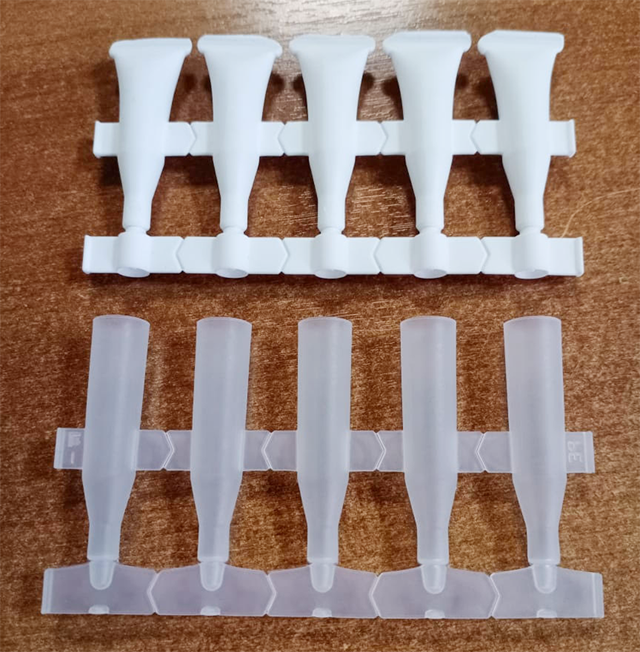

Prøver

Hvordan fungerer ultralydsveising (forsegling)?

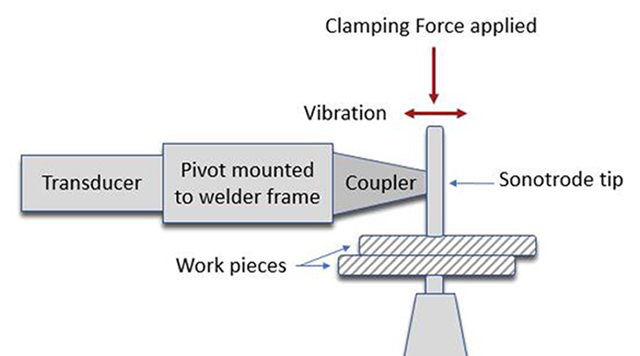

Ultralydsveising er en prosess som brukes til å sette sammen to plastdeler for å danne en sterk, ferdig sammenstilling. Prosessen er avhengig av at høyfrekvente (ultralyd) vibrasjoner genereres og påføres delene via et horn. Sveising skjer når vibrasjonene absorberes i grensesnittet mellom de to delene, og genererer friksjon og får plasten til å smelte. Ultralydvibrasjonene genereres av en rekke komponenter, inkludert strømforsyningen, omformeren, boosteren og hornet, som til slutt leverer den mekaniske vibrasjonen til delene.

Strømforsyningens rolle er å konvertere den innkommende linjespenningen (ved 50 eller 60Hz) til en ny frekvens. Denne elektriske energien sendes deretter til omformeren, som, som navnet tilsier, konverterer den elektriske energien til mekaniske vibrasjoner. Omformeren består av piezoelektriske keramiske skiver, som ekspanderer og trekker seg sammen i takt med den tilførte elektriske energien. Størrelsen på vibrasjonene omtales som amplitude, et begrep som blir svært viktig når man spesifiserer et ultralydsystem for en gitt applikasjon. Vibrasjonene blir deretter overført gjennom boosteren, som typisk øker amplituden med et forhåndsbestemt multiplum, også kjent som forsterkning. Til slutt sendes boosterens utgangsamplitude gjennom hornet, hvor den deretter kan leveres til plastdelene. Kombinasjonen av omformer, booster og horn blir ofte referert til som ultralydstakken.

For å levere vibrasjonene til delene, plasseres stabelen i en aktuator, et mekanisk system som påfører det neste kritiske elementet ved ultralydsveising: kraft. Aktuatoren kan bestå av en pneumatisk sylinder eller andre aktiveringsmidler for å drive stabelen ned til delen. Aktuatorer inneholder ofte andre sensorer og enheter, for eksempel lineære koder eller lastceller, for å gi tilbakemelding under sveisingen. Aktuatoren driver hornet ned til delen og påfører kraft til en utløserkraft er oppfylt; på dette tidspunktet brukes ultralyd. Vibrasjonene blir deretter levert til delene, hvor de blir fokusert på en trekantet perle av materiale – kjent som en "energy director" – som kan betraktes som offersmeltemateriale i sveiseskjøten. Når materialet smelter, avsluttes ultralydvibrasjonene og aktuatoren fortsetter trykket til plasten er størknet og en sterk binding dannes. Hele sveiseprosessen, fra start til slutt, er vanligvis fullført på ett til to sekunder.

Som nevnt er et av de viktigste elementene ved ultralydsveising amplituden (vibrasjonene) som stabelen gir. Grunnen til dette er at visse plaster krever mer amplitude å sveise enn andre. Amorfe polymerer (ABS, polykarbonat, polystyren) har en tendens til å kreve lav amplitude, mens semi-krystallinske (nylon, polypropylen) krever betydelig mer amplitude for å sveise.

En erfaren applikasjonsingeniør kan alltid jobbe for å bestemme riktig frekvens og verktøyvalg for en gitt sammenstilling og materialtype.

Ultralydsveising er en allment akseptert monteringsmetode i plastindustrien for en rekke komponentmonteringsapplikasjoner i alle større markeder: medisinsk, B&CE, bilindustri, apparater, nonwovens, emballasje og mer. Fordeler med ultralydsveising inkluderer kort syklustid, høystyrkebindinger og eliminering av forbruksvarer (dvs. lim). Når du vurderer om ultralydsveising er riktig for en applikasjon, er det best å konsultere en erfaren applikasjonsingeniør for å finne riktig monteringsmetode.